Schwingungsüberwachung und Condition Monitoring. Modular, sicher, IoT-fähig.

Unsere stationären wie auch mobilen Tools zur Maschinenschwingungsüberwachung und Condition Monitoring bieten Kunden aus vielen unterschiedlichen Branchen verlässliche Lösungen. Wir helfen Ihnen beim Aufbau eines CMS-Systems: lokal, cloudbasiert oder mit KI.

FAQs für den Bereich Schwingungsüberwachung und Condition Monitoring

Der Begriff Unwucht im Zusammenhang mit rotierenden Maschinen oder Apparaten beschreibt die Auswirkungen von drehzahlfrequenten Schwingungsanteilen, verursacht durch ungleiche, verschobene Massenverhältnisse und dadurch generierte ungleiche Fliehkräfte. Unwucht wird auch als drehzahlharmonische Schwingung oder Schwingungsamplitude der ersten Ordnung bezeichnet.

Um eine Vorstellung zu bekommen wie ein Unwucht entsteht und sich anfühlt, kann folgendes Beispiel heran gezogen werden. Räder müssen am Auto regelmäßig ausgewuchtet werden. Insbesondere dann wenn auf eine Felge ein neuer Reifen aufgezogen wird. Nach dem Auswuchten der Räder fährt das Auto gleichmäßig und das Lenkrad zittert nicht. Fährt der oder die Fahrer:in dann zu schnell durch ein Schlagloch oder eine Bordsteinkante, kann es zu kleinsten Verformungen an der Felge kommen. Dadurch werden die Massenverhältnisse an der Rad-Reifenbination geändert und die Ursache für eine Unwucht ist geschaffen. Das resultierende Problem erledigt sich nicht mehr von allein. Der Fahrer bemerkt die Unwucht durch ein einem Zittern, oder schlimmer noch durch ein „Schlagen“ am Lenkrad.

Es ist möglich, dass die an der Felge entstandene Unwucht das Lenkrad nur bei bestimmten Geschwindigkeiten zum Zittern oder Schlagen anregt. Die Ursache dafür ist, dass die Unwucht die Eigenfrequenz eines anderen Bauteils anregt und dieses in Resonanz bringt, was im schlimmsten Fall zu ernsthaften Schäden führen kann. Dieses Beispiel gilt natürlich nur für Fahrzeige die noch über ein mechanische Verbindung (= Lenkradsäule) zwischen Rädern und Lenkung verfügen. Bei modernen Fahrzeugen mit Steering by Wire ist der Effekt so nicht mehr reproduzierbar.

Wie oben beschrieben können sich Unwuchten auf andere Maschinenteile fortpflanzen und diese zu Schwingungen mit großen Amplituden anregen. Der resultierende Effekt nennt sich Resonanz und kann zu desaströsen Auswirkungen führen. Deshalb ist es wichtig Unwuchten zu überwachen und zu hohe Unwuchten zu beseitigen. Um das Beispiel vom Lenkrad auf eine Industriemaschine zu übertragen: Gleiche Effekte entstehen bei Industrieventilatoren wenn es durch das transportierte Medium durch den Lüfter zu Anbackungen an den Ventilatorschaufeln kommt und diese die Massenverhältnisse verschieben und so Unwuchten auslösen.

Die Messung der Unwucht (Drehzahl Harmonische Schwingung) ist sehr wichtig für die Maschinenüberwachung und gleichermaßen für die Zustandserfassung. Erfahrungsgemäß ist die Unwucht die Ursache Numero uno für hohe oder schädigende Maschinenschwingungen. Es gibt viele Ursachen für eine Unwucht:

- Lose Bauteile auf den rotierenden Wellen

- wärmebedingte Unwuchten durch Geometrieänderungen

- Anbackungen von Material an Schaufeln, Lüfterrädern, …

- Abbrüche oder Abschleifungen

- zu großes Lagerspiel

- Verschiebungen im Magnetfluss zwischen Rotor und Stator

Die Unwucht wird auch als Schwingstärke bezeichnet und in der Einheit der Schwinggeschwindigkeit mm/s gemessen.

Die Unwucht kann mit unterschiedlichen Messsystemen und Sensorlösungen erfasst und überwacht werden. Zunächst ist es wichtig zu verstehen, dass die Schwinggeschwindigkeit (Einheit in mm/s) proportional zur Schwingungsenergie ist und somit den richtigen Parameter für die Überwachung darstellt.

Im Bereich der Schwingungsmessung sind folgende drei physikalische Größen von Bedeutung:

- Schwingbeschleunigung (Einheit: g oder m/s²)

- Schwinggeschwindigkeit (mm/s)

- Schwingweg (µm oder mm)

Die drei Messwerte können durch Integration oder Differentiation ineinander überführt werden. Allerdings gilt das nicht beliebig in jede Richtung und ohne Einschränkungen.

Da Beschleunigungssensoren deutlich preiswerter als Schwinggeschwindigkeitssensoren sind, werden diese in den meisten Fällen für die Maschinenüberwachung eingesetzt. Die Schwingbeschleunigung kann durch einfache Integration in die Schwinggeschwindigkeit umgerechnet werden.

Ein Sensor mit entsprechender integrierter Elektronik wird als Schwingungstransmitter oder einfach nur als Transmitter bezeichnet. Transmitter berechnen die Schwinggeschwindigkeit in einem vordefinierten Frequenzbereich und geben den Messwert (die Unwucht) als 4..20mA Signal aus. Demnach stellen Transmitter die einfachste Lösung dar die Unwucht zu überwachen.

Allerdings muss etwas wichtiges beachtet werden: Ein Transmitter berechnet die Schwinggeschwindigkeit in einem bestimmten Frequenzbereich. Typisch - und nach Norm - von 10Hz bis 1000Hz. Die untere Grenze von 10Hz bedeutet- übersetzt in Drehzahl - 600 U/min. Unterhalb dieser Drehzahl ist der Transmitter quasi „blind“. Treten die Unwuchten unterhalb dieser Grenzfrequenz auf, könnte die Maschine auseinanderfliegen und der Transmitter würde weiterhin nur einen sehr kleinen Messwert liefern und keinen Alarm erzeugen. Wie man sieht, ist es sinnvoll sich bei der Auswahl einer Transmitterlösung gut beraten zu lassen.

Eine weitere Möglichkeit der Unwuchtüberwachung ist der Einsatz von Beschleunigungssensoren die ab etwa einer Frequenz von 1,5Hz .. 3Hz messbare Pegel produzieren. Die Signal des Beschleunigungssensors werden zu einer externen Elektronik übertragen, die einer Signalfilterung (in einstellbaren Frequenzbereichen) durchführt und die Integration zur Schwinggeschwindigkeit( = Schwingstärke = Unwucht) übernimmt. Der Messwert wird als 4..20mA Signal oder über eine Feldbusschnittstelle ausgibt.

Besonders langsam laufende Maschinen, wie zum Beispiel Wasserkraftmaschinen die mit z.B. 120 U/min drehen, können nicht mit Beschleunigungssensoren auf Unwucht überwacht werden. In solchen Fällen werden deutlich teurere aber ausschließlich geeignete elektrodynamische Schwinggeschwindigkeitssensoren eingesetzt. Diese Art von Sensoren erzeugen bereits bei kleinsten Drehzahlen ab etwa 1Hz (=60 U/min) bereits gut messbare Ausgangspegel. Vorteil diese Sensoren ist zudem, dass keine weitere Integration erforderlich ist, weil das Ausgangssignal der Sensoren direkt den Messwert in mm/s ausgibt. Typische Sensorempfindlichkeiten sind hier 100mV/mm/s.

Diese Frage kommt sehr häufig bei der Parametrierung von Überwachungssystemen auf. Das Maß der zulässigen Unwucht kann über verschiedene Maßnahmen ermittelt werden. Die Norm DIN 10816 gibt Hinweise darauf. Dort werden Maschinen nach Maschinentyp, Leistungsklasse und Fundamentgestaltung angegeben. Diese Norm unterscheidet die Maschinenzustände A, B, C, und D, wobei „A“ den Optimalzustand und „D“ den Gefahrenbereich mit dringend empfohlener Abschaltung definiert.

Dennoch fällt es immer wieder schwer die zu überwachende Maschine den in der Norm beschriebenen Klassen zuzuordnen. Was dann? Es ist zu empfehlen den Hersteller der jeweiligen Maschine zu kontaktieren und nach den erlaubten Schwingungspegeln befragen.

Was, aber wenn diesbezüglich keine Informationen zu bekommen sind? Dann ist der Anlagenbetreiber in die Aufgabe versetzt Grenzwerte festzulegen oder Schwingungsexperten zu beauftragen die Einstellungen vorzunehmen. Dabei müssen Fragestellungen wie die folgenden geklärt werden? Läuft die Maschine aktuell „ruhig“ oder steht eine Wartung unmittelbar bevor? Gibt es ggf. weitere Maschinen gleicher Bauart deren Schwingungspegel miteinander verglichen werden können?

Die Überwachung der Unwucht ist für den Maschinenschutz essentiell, aber nur ein eingeschränkter Indikator für eine wartungsorientierte oder vorausschauende Instandhaltung. Ist eine hohe Unwucht vorhanden, muss schnell gehandelt werden.

Der Lagerzustand eines Wälzlagers kann mittels Unwucht Messung nur unzureichend beurteilet werden. Im Sinne einer vorbeugenden oder zumindest wartungsorientierten Instandhaltung müssen weitere Indikatoren untersucht werden, um einen sich anbahnenden Lagerschaden zu erkennen bevor es zu einer gravierenden Unwucht kommt.

Solche Indikatoren sind Wälzlagerkennwerte wie BCC, Sturmzahl, Crest Faktor und weitere. Darüber hinaus gehen analytische Verfahren wie das Hüllkurvenfrequenzspektrum mit Lagerschadensdatenbank.

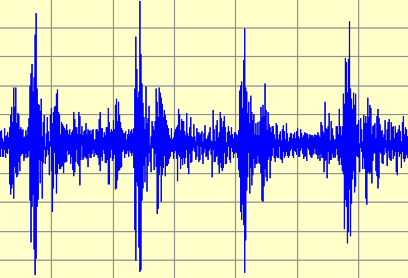

Die DIN 3821 beschreibt die Wälzlagerzustandsbeurteilung mittels Wälzlagerkennwerten. Wälzlagerkennwerte helfen – durch Analyse Ihres Trendverlaufs – zu erkennen, ob ein Lager geschädigt ist und ob es sich verschlechtert. Kennwerte werden mit Beschleunigungssensoren erfasst und die Messignale auf periodische Stöße untersucht. Stöße entstehen zum Beispiel, wenn Wälzkörper über geschädigte Lagerschalen rollen und dabei „Klackgeräusche“ (= Stöße) erzeugen.

Mit dieser Methode ist eine Einschätzung des Lagergesundheitszustands möglich. In DIN 3832 werden verschiedene Methoden beschrieben Wälzlager mit Kennwerten aus dem Zeitbereich zu überwachen. Z.B. bezogener Effektivwert, bezogener Spitzenwert, k(t) Zahl, Crest, BCU,… Wichtig ist zu wissen, dass es oft nicht reicht nur den aktuellen Wälzlagerkennwert zu messen. Vielmehr muss hier der Trend im Auge behalten werden. Der absolute Zahlenwert eines Wälzlagerkennwertes ist oft nicht aussagekräftig, zumal die Condition Monitoring Systeme in bestehende Anlagen, mit einem vom Neuzustand abweichenden Schwingungsverhalten, eingesetzt werden.

Natürlich wäre es optimal direkt vom Neuzustand einer Maschine einen Wälzlagerkennwert aufzuzeichnen. Aber in der Praxis ist das nicht immer der Fall. Das CMS wird in einem unbestimmten Zustand installiert. Umso wichtiger ist in solchen Fällen die Trendentwicklung. Schäden verursachen im Zeitsignalverlauf eines Lagerschadenskennwertes oft exponentielle Anstiege. Daher werden Wälzlagerkennwerte oft in logarithmischer Darstellung aufgetragen.

Wälzlager lassen sich mit breitbandig aufgenommenen Kennwerten überwachen. Wenn sich im Wälzlager ein Defekt anbahnt, wie z.B. eine Beschädigung der Lauffläche im Außenring (Pitting), so erfährt jeder Wälzkörper beim Durchlaufen dieses Defektes einen Stoß und erzeugt ein breites Anregungsband in der Umgebung des Lagers. Aufgrund dieses sehr breiten Anregungsbandes treten z.B. Eigenfrequenzen von benachbarten Bauteilen hervor oder die Eigenfrequenz des Sensors selbst wird angeregt.

Da sich Lagerschäden zumeist in Amplituden im hohen Frequenzbereich darstellen, wird als Messgröße die Schwingbeschleunigung in m/s² verwendet. Kennwerte auf einem breiten Frequenzband erfassen diese, durch die Lagerschäden verursachte, Überhöhung. Dabei wird vorrangig der Frequenzbereich von 1000 Hz aufwärts betrachtet, um drehzahlproportionale Anteile (wie zum Beispiel die Unwucht) zu unterdrücken.

Für Wälzlagerkennwerte bedeuten höhere Amplituden ein höheres Ausmaß der Schäden im Wälzlager. So kann festgestellt werden, ob ein Schaden vorliegt. Die in AVIBIAline implementierten Wälzlagerkennwerte werden als bezogene Kennwerte betrachtet. D.h. der aktuelle Messwert wird immer mit einem Initial- oder Bezugswert verglichen.

Der Initialwert korrespondiert mit dem ungeschädigten Zustand des Lagers. Der eigentliche Messwert stellt eine einheitenlose Abweichung vom Bezugswert dar. Dieses Vorgehen ist insofern nützlich, da Kennwerte von Lagern sehr unterschiedlich sein können und daher zur Gut-/Schlechtbewertung immer der Gutzustand bekannt sein muss (Initialwert).

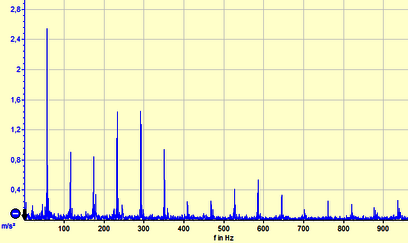

Die Berechnung eines Hüllkurvenfrequenzspektrums beantwortet die Frage welche Komponenten im Lager welche Schäden aufweisen. Die Komponenten des Lagers werden einzeln bewertet. Mit dieser Methode ist eine Einschätzung der Lagergesundheitszustands sehr detailliert möglich.

Eine tiefgehende Analyse des Gesundheitszustands eines Lagers und Bewertung der einzelnen Lagerkomponenten: Innenring, Außenring, Käfig und Wälzkörper wird erst mit der Berechnung des Hüllkurvenfrequenzspektrum möglich.

- Hüllkurvenspektrum als präzises Verfahren zur Ermittlung des Lagerzustands

- Messung mit Beschleunigungssensoren

- Auswertung der Rohsignale mittels signaltechnischer Weiterverarbeitung zur Hüllkurve

- Zuordnung der Schadenssymptomfrequenzen zu der Hüllkurve mittels Lagerschadensdatenbank

Eine wichtige Methode Wälzlagerschäden zu klassifizieren ist die Hüllkurvenanalyse. Sie ist ein unverzichtbares Werkzeug, wenn komplexe Wälzlagerungen vorliegen, also die Anregungen aus verschiedenen Lagern stammen und/oder weitere Körperschallquellen vorhanden sind (z.B. Getriebe).

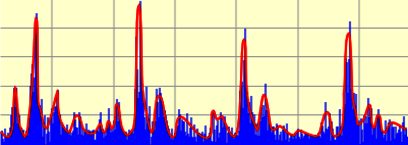

Ziel der Hüllkurvenanalyse ist es eine Signatur der schadhaften Lagerkomponenten zu erhalten. Dies geschieht durch Sichtbarmachung der durch Schäden verursachten Stoßimpulse. Ein intaktes Lager erzeugt eine breitbandige Schwingung, treten Defekte im Lager auf so wird diese gleichmäßige Schwingung durch die auftretenden periodischen Stöße amplitudenmoduliert.

Das Verfahren der Hüllkurvenanalyse bewirkt eine Demodulation, welche die Stoßwiederholfolge (Schadensfrequenzen) extrahiert. Eine Hüllkurvenanalyse wird meist wie folgt durchgeführt

- „Herausfilterung“ von Störsignalen durch Hochpass

- Gleichrichtung des verbleibenden Signals

- Tiefpassfilterung = Demodulation der Schadenssymptomfrequenzen

- Durchführung einer Fouriertransformation

Die so gefundenen Schadenssymptomfrequenzen lassen sich Bauteilfrequenzen zuordnen und ermöglichen über Beurteilung Ihrer Amplitude und Seitenbänder eine Diagnose des Schadens, sowie des Schadensausmaßes.

Schadenssymptomfrequenzen ergeben sich durch den mechanischen Aufbau eines Lagers und können mittels der Lagergeometrie berechnet werden. Viel komfortabler ist es allerdings, wenn in der Auswertungssoftware eine Lagerschadensdatenbank integriert ist. In der Lagerschadensdatenbank geben Hersteller die von Ihnen berechneten Lagerschadenssymptomfrequenzen für Ihre Lager an. Somit kann der Anwender einfach seine Lagernummer auswählen und die Symptomfrequenzen in der Auswertung für sein Lager einblenden und deren Amplitude ablesen. Viele Avibia Analysesystem wie der AVIBeamer oder das drahtlose System AV560 und das mobile System VE 100 beinhalten automatisch eine Lagerschadensdatenbank.

In einigen Fällen reichen die hier bislang beschriebenen Verfahren nicht aus, um die Ursachen von Schwingungsproblemen zu finden und zu überwachen. In solchen Fällen werden weitere Messwerte und Anlagenparameter erfasst und zusammenhängend mit den Schwingungen analysiert. Erst die Korrelation von mehreren Einflussfaktoren liefert dann einen aussagekräftigen Wert, der überwacht werden kann. Dafür erforderlich sind Methoden der intelligenten Signalanalyse = KI erforderlich.

Mit Hilfe von KI-Methoden ist es zusätzlich möglich Optimierungspotenziale in Maschinen aufzudecken, Qualitätsprobleme zu analysieren oder auch den Wirkungsgrad der Maschine zu steigern. Das System CONDInet KI von Avibia bietet genau für diese Aufgabenstellung eine Lösung.

Hinter den KI Korrelationsverfahren stecken aufwändige und berechnungsintensive Algorithmen. Insbesondere wenn die Anzahl der Eingangsgrößen hoch ist, reicht ein PC nicht mehr aus um die Daten zu verarbeiten und die Berechnung muss in die Cloud verschoben werden.

Namhafte Cloud-Plattformen wie die von der ai-omatics solutions GmbH bieten längst Möglichkeiten an die Messwerte – auch Schwingungsmesswerte – statistisch zu analysieren. Die notwendigen Auswertungsmethoden, Regeln und Algorithmen werden von Data Analysten erstellt und in die Cloud-Systeme integriert. Ist der Einsatz cloud-basierter Systeme geplant, muss darauf geachtet werden, dass die Schwingungsmesstechnik über geeignete IIoT-Schnittstellen verfügt. OPC UA ist eines der Standardprotokolle, das zur Kommunikation zwischen Feldgeräten und der Cloud verwendet werden kann.

Sie möchten mehr erfahren?

Gerne. Vereinbaren Sie Ihren persönlichen Beratungstermin mit Frank Ringsdorf.