CONDInet ki – IoT Condition Monitoring mit künstlicher Intelligenz

Zusammenhänge verstehen | Vorausschauend Instandhalten | Überwachen | Anomalien erkennen

Systembeschreibung

CONDInet ki ist eine IoT-basierte Überwachungsplattform, die konventionelle Schwingungs- und Lagerüberwachung mit Methoden künstlicher Intelligenz kombiniert. CONDInet ki liefert zusätzliche, intelligent vorverdichtete Informationen, um Änderungen und Anomalien im Betriebsverhalten frühzeitig zu erkennen. Gleichzeitig ermöglicht CONDInet ki parallel zur KI Auswertung die gemäß standardisierter Normen wie ISO 10816 und eine Lagerzustandsüberwachung nach DIN 3832. CONDInet ki beruht auf den Algorithmen und dem ki System der ai-omatic solutions GmbH / Hamburg.

Einsatzgebiete von CONDInet ki

CONDInet ki eignet sich für Motoren, Generatoren, Walzen und sonstigen rotierenden Maschinen und Apparate wie z.B. Lüfter, Pumpen, Kompressoren, Ventilatoren, Schneckenantriebe, Walzen, Getriebe, Werkzeugmaschinen und rotierende Apparate oder Vibrationsmaschinen. Insbesondere für Aggregate bei denen der Einfluss verschiedener Parameter auf den Maschinenzustand erfasst und erkannt werden soll.

Funktionen von CONDInet ki

- CONDInet ki ermöglicht es jedem Anwender ein CMS-System mit Überwachungsfunktion aufzubauen bei dem die Messwerte über das Intranet oder Internet an eine leistungsfähige künstliche Intelligenz übertragen werden.

- CONDInet ki ist eine modulare IoT- Überwachungslösung für die zustandsorientierte und prädiktive Instandhaltung von rotierenden Maschinen, Schwingungs- und Lagerüberwachung

- CONDInet ki wurde für Unternehmen entwickelt, die ihr Condition Monitoring und die Instandhaltung von rotierenden Maschinen und Assets mit aktuellen IoT und KI Technologien ausrüsten wollen

- CONDInet ki setzt modernste Verfahren der Messwerterfassung und Signalanalyse ein, ohne dass der Andanwender spezielle Fachkenntnisse benötigt

- CONDInet ki überwacht die Unwucht gemäß ISO 10816 und den Lagerzustand nach DIN 3832

- CONDInet ki liefert aussagekräftige Lager- und Schwingungskennwerte für das Monitoring und Rohsignale mit hoher zeitlicher Auflösung für eine mögliche Tiefendiagnose durch Experten(-software)

- CONDInet ki kann Schwingungen und Prozessmesswerte zusammen erfassen, verarbeiten und Zusammenhänge durch KI Methoden erkennen

- CONDInet ki Anwender können auf die mit KI ausgewerteten Daten über den Browser zugreifen

Baustein 1: Schwingungssensoren

Zur Messwerterfassung werden meistens Beschleunigungssensoren eingesetzt. Diese sind hochverfügbar, langlebig und preiswert. Für langsame Maschinen mit niedrigen Frequenzen eignen sich Schwinggeschwindigkeitssensoren. AVIBIA bietet ein umfangreiches Portfolio an Sensoren mit unterschiedlichen Messprinzipien an.

Baustein 2: Hardware zur Erfassung von Schwingungsmesswerten

Für die Erfassung der Schwingungsdaten werden verschiedene Hardwareplattformen angeboten, die je nach Maschine, Lagertyp oder baulicher Voraussetzungen eingesetzt werden können.

Schwingungsüberwachung von Wälzlagern:

AVIBIAline ist ein modulares Gerät mit dem Beschleunigungssignale erfasst und zu Schwinggeschwindigkeit und Lagerschadenskennwert vorverdichtet werden. AVIBIAline arbeitet mit verkabelten Industrie-Beschleunigungssensoren.

Schwingungsüberwachung von Gleitlagern:

PMM-305 ist ein 4-kanaliges Monitoring-Gerät zur Erfassung von Wellenschwingungen und Lagerschwingungen. PMM arbeitet mit Industriesensoren (Proxys).

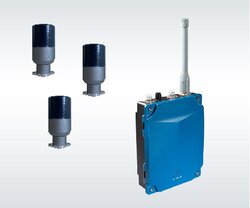

Drahtlose Lager- und Schwingungsüberwachung:

AV506 ist ein kanalweise skalierbares Erfassungssystem was mit Funksensoren (1d und 3d) arbeitet und sowohl Kennwerte als auch hochaufgelöste Rohsignale weitergeben kann.

Motorstromanalyse:e:

e-MCM arbeitet ganz ohne Sensoren und ist für die Überwachung von Elektromotoren geeignet. Neben den elektrischen Kennwerten, erkennt e-MCM auch mechanische und verfahrenstechnische Anomalien. E-MCM basiert auf der Bildung eines digitalen Zwillings.

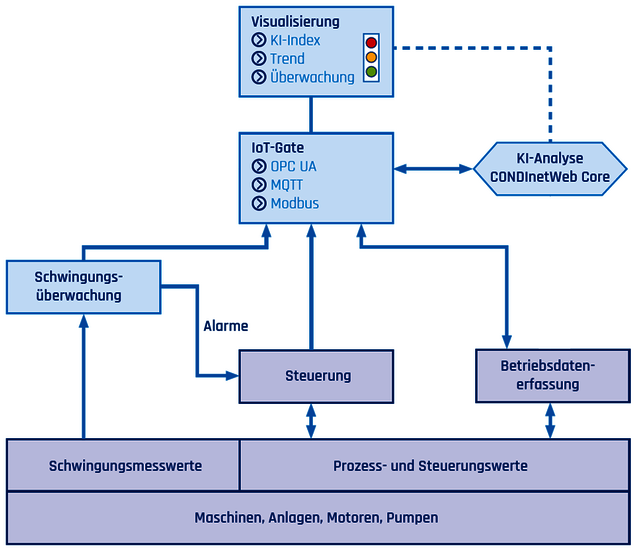

Baustein 3: IoT-Gate - Anbindung an die KI

CONDInet cloud wurde für Anwender entwickelt, die Daten – Kennwerte und Rohsignale – an eine externe oder interne Cloud senden wollen. In dieser Datenarchitektur kommuniziert das IoT-Gate mit einem Cloudsystem.

AVIBIAs IoT-Gate ist die zentrale Komponente und fasst Daten aus unterschiedlichen Quellen zusammen und überträgt diese standardisiert an eine Cloud:

Baustein 4: CONDInet ki WebCore

CONDInet ki überwacht rotierende Maschinen, Getriebe, Pumpen aber auch Produktionsanlagen hinsichtlich unzulässig hoher Schwingungen wie Unwucht oder Fehlausrichtung nach DIN ISO 10816. Gleichzeitig werden Wälz- oder Gleitlager mit bewährten Signalanalyseverfahren nach DIN 3832 auf Zustandsänderungen und Verschleiß überwacht.

Neben den der Schwingungsüberwachung kombiniert CONDInet ki Methoden der künstlichen Intelligenz und liefert im Ergebnis neue und aussagekräftige Kennwerte die Hinweise auf Änderungen im Betriebsverhalten einer Maschine geben. Veränderungen, die bei der bloßen Betrachtung der bekannten Messwerte nicht klar oder überhaupt nicht zu erkennen sind, können so identifiziert werden.

CONDInet ki ist für die Einbeziehung von Prozessmesswerten geeignet, welche über Kommunikationsschnittstellen eingebunden und in CONDInet ki zusammenhängend mit den Schwingungswerten analysiert werden.

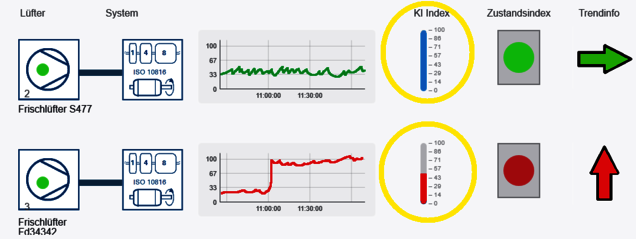

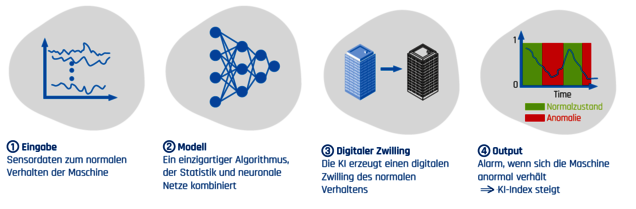

CONDInet ki untersucht mit künstlicher Intelligenz schwingungstechnische Kennwerte und Rohsignale, sowie gleichzeitig Prozessmesswerte und deren Störungsmeldungen. Daraus berechnet CONDInet ki kontinuierlich ein KI-Index. Je höher der KI-Index (100% = optimal), um so stabiler ist das System. Sinkt der KI-Index, liegt eine Anomalie vor.

Ein KI-Index kann für eine Maschine einmalig, pro Messstellengruppe oder für jede einzelne Messstelle berechnet werden. Werden die Alarmgrenzen überschritten, folgt zunächst eine Warnung. Der KI-Index wird im Trend beobachtet und permanent überwacht.

Änderungen des KI Index müssen den realen Störungen zugeordnet werden. Ist dies geschehen, können Meldungen im Klartext erfolgen. Einen Internetzugriff benötigt CONDInet ki in der Trainingsphase zur Modellbildung. Später kann die Software – je nach Komplexität des zugrunde liegenden Modells - als SaaS Lösung eingesetzt werden.

CONDInet ki richtet sich an die Instandhaltung, Fachabteilungen, die sich mit der Prozessoptimierung und komplexen Fehlersuche in Maschinen und Produktionsanlagen beschäftigen, die Qualitätssicherung, Hersteller von Maschinen und Anlagen und an Servicegesellschaften aus dem Bereich rotierender Maschinen.

Warum KI und Schwingungsüberwachung kombinieren?

Ein Wälz- oder Gleitlager ist nur ein Bauteil in einer komplexen Maschine und ist von vielen weiteren Komponenten umgeben, die sich gegenseitig beeinflussen und Wechselwirkungen untereinander haben. Einen relevanten Einfluss für die Maschinengesundheit haben dabei nicht nur die Lager, sondern auch korrelierende Prozessmessgrößen, wie z.B. Durchfluss, Druck etc.

In einer solchen komplexen Anordnung ist der Einsatz von Methoden der künstlichen Intelligenz besonders effektiv. Und genau an diesem kritischen Punkt setzt CONDInet ki an. Die KI lernt automatisch, und unter dynamischen Betriebsbedingungen, die Wechselwirkungen und Abhängigkeiten der Messsignale untereinander und erstellt einen digitalen Zwilling.

Nach der Anlernphase wird auf Überwachungsbetrieb umgeschaltet. Dabei werden die effektivsten und modernsten Methoden der künstlichen Intelligenz eingesetzt. Diese warnen die Anlagenbetreiber, wenn der KI-Algorithmus eine Anomalie feststellt. Das zugrundeliegende KI-System wurde von der ai-omatic solutions GmbH entwickelt und ist eines der besten am Markt.

Durch die integrierte Schwingungsüberwachung wird parallel und unabhängig überwacht, ob die Schwingungen in einer Anlage im Normalbereich liegen oder es Abweichungen zum Normalverhalten gibt.

Wenn sich das System verändert und eine Abweichung festgestellt wird, können Anwender bereits sehr frühzeitig mit der Ursachenforschung beginnen und die Relevanz der Veränderung für den Prozess bestimmen. Nicht jede Änderung des Prozesses muss automatisch eine Fehlerursache haben oder zu Ausfällen führen. CONDInet ki ermöglicht in erster Linie, dass Änderungen überhaupt (und rechtzeitig) bemerkt werden.

Nach der Anlernphase wird von dem ki System ein dynamisches Modell erstellt. Das System kann bei geänderten Randparametern nach-trainiert werden. Zu diesem Zweck ist eine neue Trainingsphase nötig.

CONDInet ki Projekte werden in Kooperation zwischen AVIBIA und ai-omatic solutions angeboten und realisiert.

Wie funktioniert die zugrunde liegende künstliche Intelligenz?

Unstrukturierte Sensordaten werden nach einem gleichbleibenden Prozess automatisiert analysiert. Die Messwerte werden über IoT Schnittstellen empfangen. Dann folgt das Trainieren des Modells anhand der einlaufenden Sensordaten.

Das Modell zeichnet sich dadurch aus, dass es im Gegensatz zu anderen KI-Methoden, anstelle von Punktschätzungen, Wahrscheinlichkeitsverteilungen lernt. Dadurch wird eine Wahrscheinlichkeitsangabe möglich, wodurch sich die Grenzwerte zum Auslösen eines Alarms automatisch setzten lassen. Somit ist der Anwender in der Lage, sein eigenes Risiko zu kalkulieren und es sind automatische Handlungsanweisungen möglich.

Die Methode basiert auf einem hoch flexiblen probabilistischen Modell. Dieses Modell hat in den letzten Jahren zunehmend an Aufmerksamkeit gewonnen, da es unschlagbare Vorteile bei der Datenanalyse mit sich bringt. Dabei steht die Tatsache im Vordergrund, dass die Vorteile von Statistik und neuronalen Netzen kombiniert werden. Das bedeutet, dass auf der einen Seite durch die Statistik nur wenig Daten benötigt werden, sowie Wahrscheinlichkeiten gelernt werden, aber auf der anderen Seite durch neuronale Netze große Datenmengen kein Problem darstellen und somit eine hohe Flexibilität gegeben ist.

CONDInet ki setzt gänzlich neue und innovative Verfahren ein. Durch das automatische Setzen von Grenzwerten wird ein Problem anderer AI Methoden gelöst, bei denen Grenzwerte nicht ohne Expertenwissen gesetzt werden können. Das System ist in erster Linie für Online-Überwachungsaufgaben gedacht, kann aber auch mit Offline Daten betrieben werden.

Nachdem die Schwingungs- und Prozessmesswerte übertragen werden, beginnt die Trainingsphase. Die Zeitdauer der Trainingsphase ist abhängig vom Prozess und kann vorgegeben werden. In der Trainingsphase müssen sich alle regulären und dynamischen Betriebszustände mehrfach wiederholen. Je nach Komplexität der Abhängigkeiten untereinander dauert die Trainingsphase einige Tage. Das System zeigt den Fortschritt des Trainings an wann es abgeschlossen ist. Nach der Trainingsphase wird die Überwachungsphase aktiviert. Der Maschinenzustand spiegelt sich in einer Kernaussage wieder.

Sie möchten mehr erfahren?

Gerne. Vereinbaren Sie Ihren persönlichen Beratungstermin mit Frank Ringsdorf.